Füllprozesse (Partikelschaum)

Warum sollte man Füllprozesse simulieren?

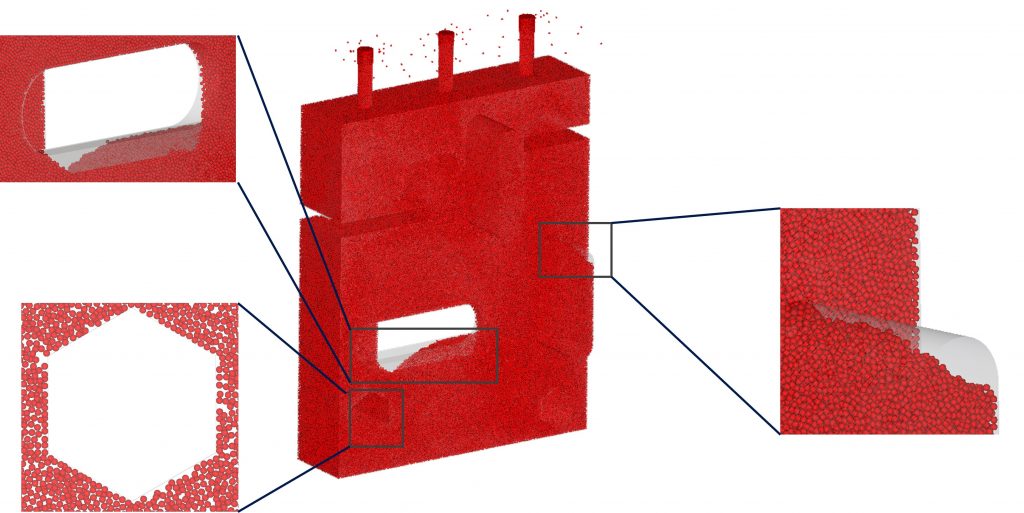

Das Befüllen von Werkzeugen kommt u.a. in der Herstellung von Partikelschäumen zum Einsatz.

In der Praxis treten hierbei viele Probleme auf, wie z.B. ungleichmäßige Füllungen, Partikelanhäufungen oder unkontrollierte Dichtegradienten.

Genau in diesen Fällen kann mithilfe einer Füllsimulation eine sehr schnelle Definition von idealen Einblaspunkten erfolgen. Dies spart Zeit, Material und reduziert Fehlversuche in der Produktion.