Warum sollte man Sichtprozesse simulieren?

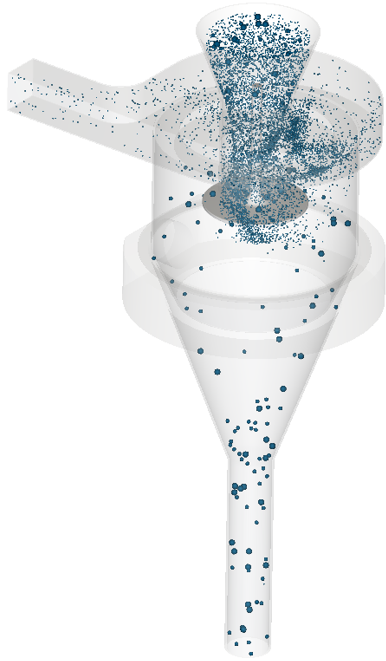

Sichtanlagen existieren in einer Vielzahl von Ausführungen. In Abhängigkeit des zu sichteten Materials bzw. der nach dem Sichtprozess angestrebten Schüttgutfraktionen, ist neben der Art des Sichters, auch stets die Wahl der Prozessparameter von entscheidender Bedeutung. Hierbei sind u.a. die zugeführte Menge an Schüttgut und die vorherrschenden Druckbedingungen besonders relevant. Die Drücke die zum Betrieb des Sichters verwendet werden und die sich daraus ergebenden Strömungsbedingungen, entscheiden maßgeblich über die Qualität der Sichtung. Dabei ist die ausschließliche Betrachtung der Gas- oder Fluidströmung allein nicht ausreichend, da starke Wechselwirkungen mit dem Schüttgut vorliegen. Bisherige Simulationsmethoden, die primär auf Strömungssimulationen mittels CFD oder SPH beruhen, können diese Effekte nur teilweise abbilden und die Aussagekraft über die realen Mechanismen im Sichter ist beschränkt. Die Kopplung der Diskreten Elemente Methode (DEM) mit der CFD oder SPH bietet jedoch die Möglichkeit, die realen Wechselwirkungen abzubilden und somit ein tiefgehendes Verständnis zu generieren. CFD: Computational Fluid Dynamics SPH: Smoothed Particle Hydrodynamics