Warum sollte man eine Förderanlage und/oder einen Siebprozess simulieren?

Förderanlagen sind in der mechanischen Verfahrenstechnik allgegenwärtig und dienen dabei dem Transport von Schüttgütern in trockenem oder feuchtem Zustand.

Zum Einsatz kommen dabei eine Vielzahl unterschiedlicher Förderprinzipien wie z.B. Schnecken- und Becherförderer oder Fließbänder. Die Auswahl hängt maßgeblich von der zu erreichenden Dosiermenge und Dosiergenauigkeit sowie der Fördergeschwindigkeit ab.

Den Förderanlagen angeschlossen sind häufig Vibrationssiebprozesse, in denen das Schüttgut in definierte Fraktionen aufgeteilt werden soll. In Abhängigkeit des Schüttguts und dem Verhältnis der Größenfraktionen müssen dabei die Vibrationsparameter oder der zugeführte Massenstrom eingestellt werden.

Gerade bei der geplanten Änderung des zu fördernden Schüttguts sind Maschineneinstellungen und ggf. konstruktive Änderungen der Förderanlagen und Siebprozesse notwendig. Durch die Simulation kann bereits im Vorfeld einer geplanten Umstellung des Schüttguts oder bei einer Neukonstruktion bzw. Anpassung der Konstruktion eine digitale Analyse vorgenommen werden.

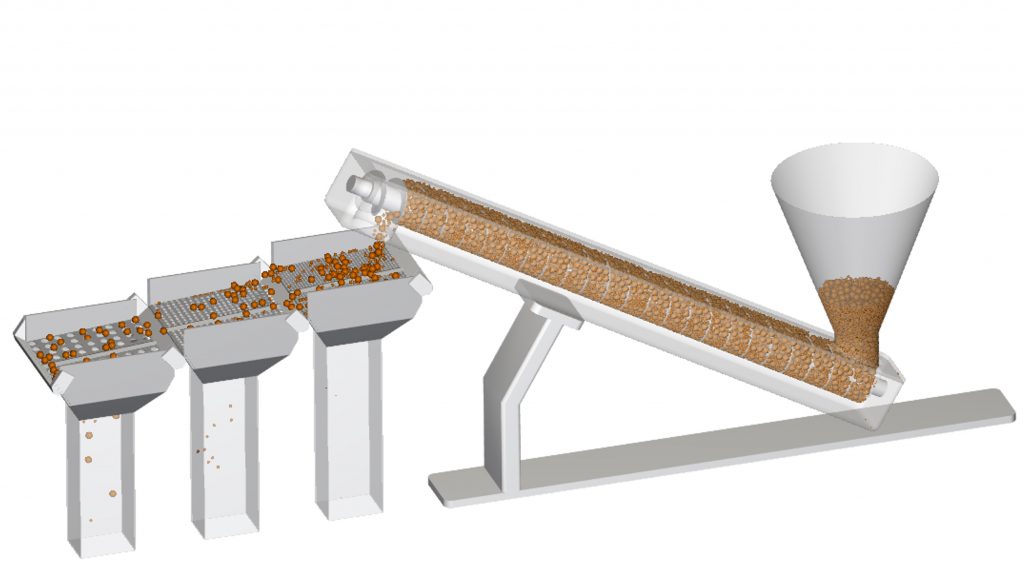

Simulation eines Schneckenförderes mit angeschlossenem Vibrationssieb

Was sind die Vorteile?

Im Gegensatz zur versuchsbasierten Einstellung von Maschinenparametern oder erfahrungsbasierten Konstruktion von Maschinen, bietet die Simulation u.a. folgende Vorteile:

- keine Stillstandszeiten zur Einstellung der Maschine

- frühzeitige Identifikation von Problemen im Betrieb

- kein Materialverbrauch, sei es für die Umsetzung der Anlage oder Schüttgüter für den Testbetrieb

- Aufbau von Anlagen- und Prozesswissen mit jeder weiteren Simulation

- Berechnung unabhängig von einer Tageszeit oder einem Wochentag möglich

Mit der Simulation können Kosten für Materialien, für die Umsetzung von Anlagen sowie den Testbetrieb eingespart werden, der Personal- und Energieaufwand deutlich verringert werden und die Maschinenstillstandszeiten auf ein Mindestmaß verringert werden.

Was ist mit der Simulation möglich?

Die Simulation des Förderprozesses ermöglicht u.a. die lokale Analyse der Belastung der Förderschnecke in allen Prozesszuständen und die Identifikation kritischer Bereiche, an denen erhöhter Verschleiß zu erwarten ist.

Weiterhin kann die Leistungsaufnahme des Antriebs bestimmt werden, um so eine angepasste Auslegung der Anlage vorzunehmen. Durch Simulation mehrerer Schneckengeometrien ist es möglich, in Abhängigkeit des zu fördernden Materials die ideale Geometrie zu bestimmen und somit maßgeschneiderte Förderanlagen ohne aufwändige experimentelle Untersuchungen auszulegen.

Vorliegende Drücke auf der Förderschnecke

Volumetrische Siebbeladung über die Betriebszeit

Zur Erhöhung der Effizienz von Siebanlagen jeder Art, ist es notwendig die Auslastung zu maximieren. Dabei ist das Verhältnis von zugeführter Schüttgutmenge, durch die vorgelagerte Förderanlage, und der maximal siebbaren Schüttgutmenge entscheidend.

Die Simulation mittels der Diskreten Elemente Methode bietet die Möglichkeit durch Auswertung der volumetrischen Siebbeladung die ideale Zuführmenge zur Siebanlage zu bestimmen und/oder die Vibrationsparameter der einzelnen Siebe zu optimieren.

Weiterhin können Gründe für unerwünschte Fehlsiebungen, durch Weitertransport einzelner Fraktion über die Siebstufen hinweg, identifiziert und abgestellt werden.

Fazit

Durch die Simulation von Förder- und Siebprozesses lassen sich also umfangreiche Analysen durchführen, die es ermöglichen den Prozess und die vorliegenden Mechanismen schneller und umfangreicher zu verstehen, als es bisher mit klassischen Vorgehensweisen möglich war. Neben dem hier gezeigten, existieren unzählige weitere Möglichkeiten mit verschiedenen Arten und Geometrien von Schüttgütern sowie Maschinentypen.

Haben Sie Fragen?

Dann kontaktieren Sie uns bitte über das Kontaktformular oder per E-Mail.