Warum sollte man Gleitschleifprozesse simulieren?

Mithilfe von Gleitschleifprozessen können eine Vielzahl von komplexen Werkstücken geglättet sowie deren Kanten verrundet werden. Besonders bei geführten Prozessen, also Prozessvarianten in denen das Werkstück in den Schleifkörpern (dem sog. Media) definiert positioniert wird, stellen sich besondere Herausforderungen. Hierzu zählen u.a. das Schleppgleitschleifen und Tauchgleitschleifen.

Für diese Prozesse muss in Abhängigkeit der Geometrie eine Position des Werkstücks gefunden werden, die es ermöglicht eine Bearbeitung entsprechend der Zielvorgaben durchzuführen. Häufig gilt es eine möglichst homogene Glättung auf dem Werkstück zu erreichen oder verschiedene Kanten am Werkstück auf einen definierten Radius zu verrunden.

Die Prozessauslegung zur Erreichung dieser Zielvorgaben erfolgt dabei heute häufig durch Erfahrungswissen und auf Basis bewährter Prozessstrategien. Besonders bei komplexen Geometrien wie Zahnrädern oder nicht rotationssymmetrischen Körpern, wie beispielsweise metallischen 3D-Druck-Bauteilen, ist eine Prozessauslegung herausfordernd und auf klassischem Wege nicht immer umsetzbar.

Genau in diesen Fällen ermöglicht die Prozesssimulation eine zielführende Bestimmung der bestmöglichen Position(en).

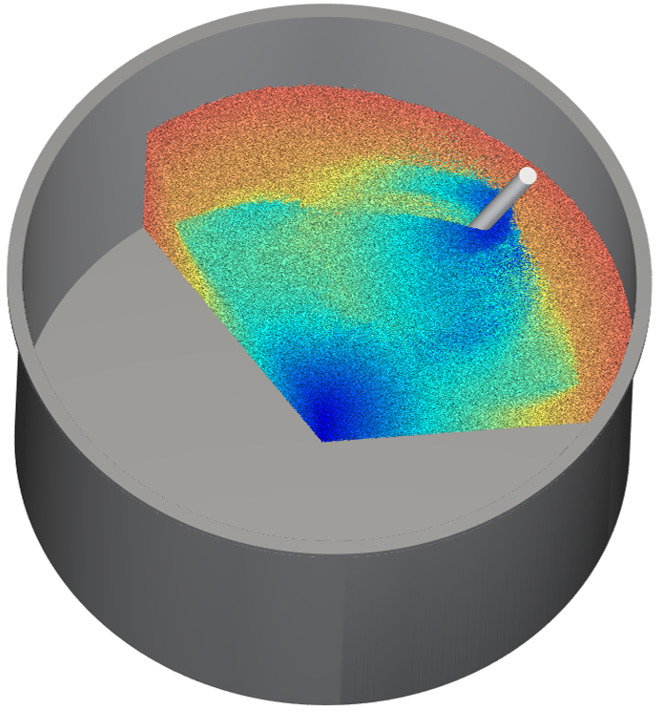

Prozesssimulation mit ca. 4 Mio. Partikeln,

berechnet über Nacht

Was sind die Vorteile?

Im Gegensatz zur klassischen Prozessauslegung bietet die Prozesssimulation folgende Vorteile:

- keine Bearbeitung realer Werkstücke

- kein Verbrauch von Material

- kein Fertigungsaufwand in vorgelagerten Prozessen

- Aufbau von Prozesswissen mit jeder weiteren Simulation

- Berechnung unabhängig von einer Tageszeit oder einem Wochentag möglich

Mit der Simulation können Kosten für Material von Auslegungswerkstücken vollständig eingespart werden, der Personal- und Energieaufwand deutlich verringert und die Zeit zur Prozessauslegung um bis zu 90 % reduziert werden.

Im Gegensatz zu „realen“ Experimenten müssen keine zusätzlichen Messungen während der Prozessauslegung, z.B. hinsichtlich der Homogenität der Glättung am Werkstück, erfolgen. Es kann direkt durch die Simulation bewertet werden wie das Bearbeitungsergebnis ausfällt.

Weiterhin bietet die Durchführung „digitaler“ Experimente den entscheidenden Vorteil, dass mit jeder Simulation der Strömungszustand um das gesamte Werkstück berechnet wird und somit auch analysierbar ist. Die notwendigen Iteration bis zu Findung einer bestmöglichen Orientierung des Werkstücks reduzieren sich somit auf ein Mindestmaß.

Was ist mit der Simulation möglich?

Die Prozesssimulation ermöglicht Einblicke in die Umströmung des Werkstücks, um so unter anderem Staupunkte und Strömungsablösungen zu identifizieren.

So sind bspw. Staupunkte in ihrer Ausprägung durch die Betrachtung der Strömungsgeschwindigkeit feststellbar. Es ist möglich diese zu visualisieren und Auswirkungen der Werkstückgeometrie auf die Strömung zu bewerten.

Dies kann wie hier dargestellt in einem großen Bereich um das Werkstück erfolgen, um bspw. die Auswirkungen des Halters auf die Bearbeitung zu identifizieren und diesen ggf. adaptieren zu können, oder…

Blick in die Umströmung des Zahnrads

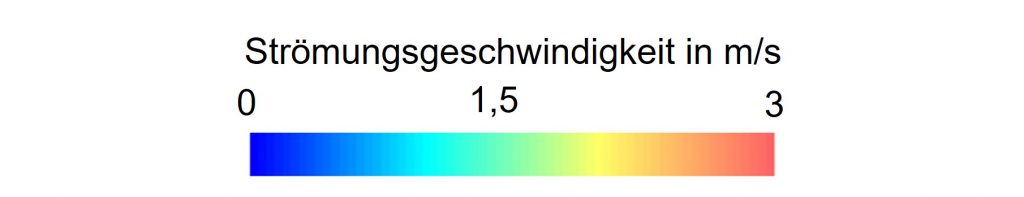

Schleifgeschwindigkeit und Schleifdruck

im Vorlauf der Zahnlücke

… eingeschränkt auf einen lokalen Bereich am Werkstück. So kann z.B. das Anströmungsverhalten in die Zahnlücke analysiert werden.

Da die Bearbeitung von Werkstücken neben der Art und Weise wie die Strömung mit dem Werkstück interagiert, zudem von der Verteilung und Größenordnung des Schleifdrucks und der Schleifgeschwindigkeit abhängt, ist eine fallabhängige Betrachtung dieser Größen erforderlich.

Wie in diesem Beispiel dargestellt, zeigt sich eine deutliche Verringerung der Schleifgeschwindigkeit vor dem Zahnrad, durch den blauen Bereich vor der Werkstück. Hier liegt ein Staupunkt, der wiederum zu einem höheren Schleifdruck in der Strömung führt.

Basierend auf solchen Erkenntnissen kann die Orientierung des Werkstücks angepasst werden, um einen strömungsoptimierten Zustand zu erreichen. In diesem Fall wäre eine stärkere Neigung des Werkstücks zur Strömung notwendig.

Die Anpassung der Orientierung führt in der Konsequenz zu einer schnelleren und ggf. homogeneren Glättung.

Neben strömungstechnischen Analysen sind u.a. auch lokale Auswertungen von Drücken, Geschwindigkeiten oder auch Kontaktzeiten auf der Werkstückoberfläche möglich.

Diese sind besonders dann relevant, wenn eine weiteführende Optimierung durchgeführt werden soll, bei der das Schleifverhalten der verwendeten Schleifkörper (Media) mit dem Werkstoff des Werkstücks betrachtet wird.

So führen hohe Drücke oder Geschwindigkeiten nicht zwangsläufig zu einer schnellen Glättung oder Verrundung von Kanten, sondern das Verhältnis dieser Strömungsgrößen ist relevant.

In dieser beispielhaften Zahnradbearbeitung zeigt sich, dass im Fuß des Zahnrads zwar ausreichender Druck vorliegt, bei der gewählten Positionierung des Werkstücks die Geschwindigkeiten an dieser Stelle jedoch sehr gering sind. Abhängig von der Schleifkörperart (Media) kann es somit zu einer zu langen Prozesszeit für die Glättung kommen, die jedoch vermeidbar wäre.

Fazit

Durch die Prozesssimulation des Gleitschleifens lassen sich also umfangreiche Analysen durchführen, die es ermöglichen den Bearbeitungsprozess schneller und umfangreicher zu verstehen, als es bisher mit der klassischen Prozessauslegung möglich war. Neben dem hier gezeigten, existieren unzählige weitere Möglichkeiten durch die Prozesssimulation.

Haben Sie Fragen?

Dann kontaktieren Sie uns bitte über das Kontaktformular oder per E-Mail.